Определение коэффициента размягчения (водостойкости) материала. Основные свойства природных глин. Технология производства керамических изделий

§ 1. Физические свойства

Плотность. Средней плотностью ρ m называют отношение массы т тела или вещества ко всему занимаемому ими объему V , включая имеющиеся в них поры и пустоты, кг/м 3 (г/см 3):

ρ m = m/V

Истинная плотность - предел отношения массы к объему, когда объем стягивается к точке, в которой определяется плотность тела или вещества (т. е. без учета в них пустот и пор).

Истинная плотность строительных материалов, г/см 3

Асбест............................2,35 - 2,6 Асбестовый картон.................1,2 Базальт...........................2,8 - 3,2 Бетон: тяжелый.........................1,8 - 2,5 легкий..........................0,5 - 1,8 Вода..............................0,99823 Воск..............................0,95 - 0,99 Гипс..............................1,81 Глина.............................1,5 - 2,6 Гравий............................1,8 - 2 Граниты...........................2,5 - 2,95 Известняк.........................1,9 - 2,8 Известь: негашеная.......................3,1 - 3,3 гашеная.........................2 - 2,4 гидравлическая..................2,2 - 3 Канифоль..........................1,07 Латунь............................8,5 - 8,6 Магнезит..........................3,1 - 3,4 Медь..............................8,96 Мел...............................1,8 - 2,6 Мрамор............................2,5 - 2,8 Пемза.............................0,4 - 0,9 Песок.............................1,2 - 1,6 Смола.............................1,07 - 1,1 Соляная кислота (38 %-ная)........1,19 Цемент............................2,2 - 3,2 Шлакоситалл.......................2,6 - 2,75

Насыпная плотность - отношение массы зернистых материалов, материалов в виде порошка ко всему занимаемому ими объему, включая и пространства между частицами.

Среднюю плотность материала в естественном состоянии, т. е. с порами и пустотами, определяют так: берут изготовленный из материала образец правильной геометрической формы (куб, цилиндр), взвешивают и измеряют его объем. Чтобы определить плотность пористого материала, его предварительно тонко измельчают, а затем в лабораторных условиях определяют объем, занимаемый полученным порошком, с помощью прибора Ле Шателье. Если материал порошкообразный, то определяют его насыпную плотность с помощью воронки или наклонной плоскости и сосуда объемом 1 л.

У пористых материалов (керамзитобетон, минеральная вата) средняя плотность меньше истинной плотности, у плотных (сталь, гранит, стекло, битум) практически равна истинной плотности.

Плотность растворной смеси определяют с погрешностью не более 5 г с помощью цилиндрического сосуда вместимостью 1 л. Сосуд наполняют растворной смесью с некоторым избытком. При подвижности смеси до 6 см раствор уплотняют на виброплощадке в течение 30 с, более б см - штыкованием 25 раз стальным стержнем диаметром 10 - 12 мм. Затем срезают избыток смеси вровень с краями и сосуд взвешивают.

Присутствие в растворной смеси некоторого количества воздуха в виде мельчайших пузырьков увеличивает подвижность и водоудерживающую способность раствора, повышает его водонепроницаемость и морозостойкость. Для увеличения содержания воздуха в растворе используют гидрофобизирующие добавки (мылонафт, окисленный петролатум).

Показатель плотности Р определяют по формуле

P = m/ρ,

где m - масса материала, г; ρ - истинная плотность материала, г/см 3 .

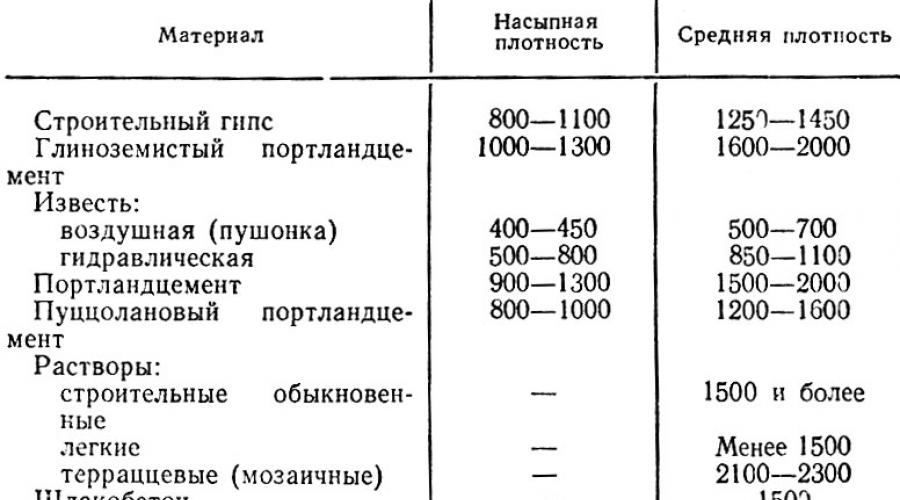

В табл. 1 приведена средняя и насыпная плотность строительных материалов.

Таблица 1. Средняя и насыпная плотность строительных материалов, кг/м 3

Пористость материала - это степень заполнения его объема порами. От пористости зависят основные свойства материалов: плотность, прочность, водопоглощение, теплопроводность, морозостойкость, водопроницаемость и др. Показатель пористости определяют по формуле П = 1 - Р , где П - показатель пористости; Р - показатель плотности.

Водопроницаемость - это способность материала пропускать воду под давлением. Степень водопроницаемости зависит от пористости материала, формы и размеров пор. Водонепроницаемыми можно считать плотные материалы с мелкими замкнутыми порами, в частности специальные бетоны и растворы.

Необходимо учитывать, что водопроницаемость - отрицательное свойство материала. Например, у водопроницаемого бетона фильтрующаяся сквозь него вода выщелачивает известь, а иногда вносит внутрь его вредные вещества, которые снижают прочность бетона или полностью разрушают его.

Величина водопроницаемости характеризуется коэффициентом водопроницаемости К в, который равен количеству воды, прошедшему в течение 1 ч через образец площадью 1 м 2 и толщиной 1 м.

Водопоглощение - способность материала впитывать и удерживать в порах воду. Оно характеризуется количеством воды, которое поглощает сухой материал при погружении и выдерживании в воде, отнесенным к массе сухого материала (массовое водопоглощение W в) или к объему материала в сухом состоянии (объемное водопоглощение W 0). Водопоглощение зависит от плотности материала и строения пор.

Водопоглощение снижает прочность и морозостойкость материала. Чтобы уменьшить водопоглощение искусственных материалов, при их изготовлении стремятся получить равномерно распределенные, мелкие замкнутые поры (например, в ячеистом бетоне).

Водопоглощение вычисляют в % по формулам

где m сух - масса сухого образца, г; m v - масса образца, насыщенного водой, г; V - объем сухого образца, см 3 .

Водопоглощение различных материалов колеблется в широких пределах. Например, массовое водопоглощение у керамических плиток для внутренней облицовки стен доходит до 16 %, У керамических плиток для полов не превышает 4 %, у бетона - 3 - 4 %.

Степень понижения прочности материала, насыщенного водой, характеризуется коэффициентом размягчения К разм , который определяют по формуле К разм = R нас / R cyx , где R нac - прочность материала, насыщенного водой, МПа; R сух - прочность сухого материала, МПа.

Коэффициент размягчения учитывают, когда строительные конструкции работают во влажных условиях или подвергаются действию воды. Величина его для разных материалов колеблется от 0 (необожженная глина) до 1 (стекло, сталь, битум, гранит).

Материалы с коэффициентом размягчения больше 0,7 считаются водостойкими. Эти материалы разрешается применять в строительных конструкциях, возводимых в воде и влажных местах.

Влагоотдача - это способность материала выделять воду при понижении влажности окружающей среды, нагревании, движении воздуха. Влагоотдача определяется количеством воды в %, теряемым стандартным образцом материала в сутки при относительной влажности окружающего воздуха 60 % и температуре 20 °С.

Благодаря влагоотдаче строительные конструкции высыхают: вода испаряется до достижения равновесия между влажностью конструкций и воздуха. Такое состояние равновесия называют воздушно-сухим.

Теплопроводностью называют способность материала передавать тепло от одной своей поверхности к другой.

Теплопроводность материала характеризуется коэффициентом теплопроводности , который равен количеству теплоты в джоулях, проходящему за 1 ч через 1 м 2 материала толщиной 1 м при разности температур на противоположных поверхностях 1 °С. Коэффициент теплопроводности зависит от состава и структуры материала, его пористости и влажности. Например, коэффициент теплопроводности кристаллических материалов выше, чем материалов смешанного строения или аморфных. У материалов большей пористости коэффициент теплопроводности низкий, так как тепло передается не только через стенки пор, но и срез пузырьки воздуха, заключенные в порах

Увеличение средней температуры, при которой происходит передача тепла от одной поверхности ограждения к другой, приводит к повышению коэффициента теплопроводности некоторых материалов, особенно с крупными порами. Теплопроводность материалов резко возрастает при их увлажнении и еще более при замерзании воды в порах материала, так как коэффициент теплопроводности воды в 20 - 25, а льда в 80 раз больше, чем воздуха.

Тепловое расширение материалов характеризуется изменением линейных размеров и объема с увеличением или уменьшением температуры.

Линейные размеры образца материала (например, длины) при изменении его температуры определяют по формуле l t = l 0 (l +α t ), где l t - длина образца при температуре t 0 С, мм; l 0 - длина образца при 0°С, мм; t - температура образца, °С; аα - коэффициент линейного расширения материала.

Коэффициент линейного расширения равен относительному удлинению материала при нагревании его на 1С.

Объем образца материала при изменении его температуры определяют по формуле Vt = V 0 (1 + βt ), где V t - объем образца при температуре t°С, мм 3 ; V 0 - объем образца при 0°С, мм 3 ; t - температура образца, °С; α - коэффициент объемного расширения материала.

Коэффициент объемного расширения равен относительному изменению объема материала при нагревании его на 1 °С.

При нагревании материалов происходит изменение их плотности. Плотность материала рρt , г/см 3 , при температуре t °С равна рρt = ρ 0 (1+b t ), где Р 0 - плотность материала при 0°С, г/см 3 ; t - температура образца, °С; β - коэффициент объемного расширения.

Теплоусвояемость материала характеризуется коэффициентом усвоения тепла . Величина его зависит от теплоемкости материала, его средней плотности, а также от скорости изменения температуры у поверхности материала.

Коэффициент усвоения тепла учитывают при выборе материалов для покрытий полов. За эталон принят коэффициент усвоения тепла дубовыми паркетными полами, равный 5. Покрытия с коэффициентом более 5 считаются холодными, менее 5 - теплыми.

Полы в жилых, общественных, вспомогательных и отапливаемых производственных зданиях и сооружениях должны иметь показатель тепловой активности не более 42 кДж/м 2 х ч 1/2 х °С.

Теплоемкость - свойство материала поглощать определенное количество теплоты при нагревании и выделять его при охлаждении. Теплоемкость характеризуется коэффициентом теплоемкости С, равным количеству теплоты в джоулях, необходимой для нагревания 1 кг материала на 1 °С.

Коэффициенты теплоемкости материалов, кДж/кг х °С

Природные каменные материалы..........0,92 Бетоны................................0,84 Сталь строительная....................0,46 Древесина сосны.......................2,52 Вода..................................4,2

Паро-, воздухо- и газопроницаемость материалов характеризуется количеством пара, воздуха или газа, прошедшего через образец определенных размеров при заданном давлении.

Строительные материалы с большой пористостью, особенно теплоизоляционные, обладают повышенной газо- и паропроницаемостью, хотя на степень паро- и газопроницаемости влияет не только суммарная величина пористости, но и размер и характер пор. Чтобы устранить это явление, необходимо устраивать в ограждающих конструкциях газо- и паронепроницаемые слои.

Газопроницаемость материалов следует учитывать при возведении сооружений, работающих при значительном разрежении (трубы, топки), а паропроницаемость - в конструкциях помещений, температура которых более низкая, чем температура окружающего воздуха (например, холодильные камеры).

Газо- и паропроницаемость материалов необходимо учитывать также при выполнении облицовок и покрытий полов.

Морозостойкость - это способность материала или изделия в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения (трещин, расслаивания, выкрашивания) и значительного снижения механической прочности и массы.

По морозостойкости материалы подразделяются на марки. Например, марка раствора (бетона) по морозостойкости обозначает число циклов попеременного замораживания и оттаивания, при котором уменьшение прочности бетонных образцов не превосходит 25 % при потере в массе не более 5 % (ГОСТ 5802 - 78). Образцы, подлежащие замораживанию, насыщают водой в течение 48 ч и помещают в холодильную камеру при температуре не выше - 15 °С.

Коэффициент морозостойкости К n m , бетона или затвердевшего раствора через n циклов замораживания и оттаивания определяют по формуле

где R n сж -прочность при сжатии образцов, подвергавшихся замораживанию и оттаиванию в течение n циклов, МПа; R э сж - прочность при сжатии образцов в эквивалентном возрасте, МПа. Эквивалентный возраст образцов Т э определяют по формуле

Т э = а + 0,2n ,

где а - продолжительность твердения образцов до замораживания, сут.

Огнестойкость - свойство строительных материалов сопротивляться воздействию высокой температуры. По степени горючести различают несгораемые, трудносгораемые и сгораемые материалы.

Несгораемые не горят и не подвергаются значительным деформациям под воздействием огня или высокой температуры (кирпич, бетон).

Трудносгораемые не горят, но подвергаются значительным деформациям под воздействием огня или высокой температуры (сталь, гранит, гипс).

Сгораемые воспламеняются под действием огня или высокой температуры и продолжают гореть после удаления источника тепла (дерево, толь, рубероид).

Огнеупорность - свойство материалов длительно противостоять, не расплавляясь, воздействию высоких температур (свыше 2000 °С).

Огнеупорность зависит от химического и минералогического состава материала и определяется на стандартных образцах, нагреваемых с определенной скоростью.

Звукопоглощение - способность материала ослаблять интенсивность звука при прохождении его через материал вследствие превращения энергии звуковой волны в другие формы энергии (например, в тепловую).

Звукопроницаемость - это свойство материала пропускать звук, шум. Различают два вида шумов, передаваемых стенами и перекрытиями: ударные и воздушные. В целях изоляции помещений от шумов строительные конструкции должны обладать звукопоглощаемостью. Для погашения воздушных шумов конструкция должна иметь определенную массу. Ударные шумы хорошо поглощаются пористыми материалами.

Интенсивность звуковой волны или сила звука равна средней энергии, переносимой волной за 1 с через 1 см 2 поверхности материала.

Коэффициент звукоизоляции в децибелах определяют как отношение силы звука, попадающего на перегородку, к силе звука, прошедшего через нее.

Физическое состояние материала, в особенности его влажность, оказывает большее влияние на величину предела прочности образца. Прочность большинства природных и искусственном каменных материалов в сухом состоянии выше, чем в насыщенной водой состоянии. Свойство материалов сохранять прочность в водонасыщенном состоянии называется водостойкостью и характеризуется коэффициентом размягчения , который определяют по формуле:

К р = , (20)

Предел прочности при сжатии водонасыщенных образцов, МПа (кг/см 2);

Предел прочности при сжатии образцов, высушенных до постоянной массы, МПа (кг/см 2).

В соответствии с ГОСТ 30629-99 для определения прочности при сжатии в насыщенном водой состоянии образцы материалов из горных пород после измерений укладывают в сосуд с водой комнатной температурь так, чтобы уровень воды в сосуде был выше верха образцов не менее чем на 20 мм. В таком положении образцы следует выдержать в течение 48 ч. После чего их вынимают из сосуда, удаляют влагу с поверхности влажной тканью и каждый образец подвергает испытанию на прессе по описанной выше методике. Для испытаний также берут не менее 3-х образцов. По результатам испытаний делается заключение о водостойкости материала и области его применения. Строительный материал принято считать водостойким, если коэффициент размягчения его составляет не менее 0,8.

Определение предела прочности при изгибе

Предел прочности при изгибе определяют на гидравлических прессах, или на специальных испытательных изгибающих машинах, например, МИИ - 100. Образцы изготовляет согласно ГОСТ на испытываемый материал. Например, при испытании цемента, гипса, изготавливают образцы-балочки размером 40x40x160 мм (табл.1), а при испытании древесины - балочки размером 20x20x300 мм (табл.1). Нагрузка на образец может передаваться одним или двумя грузами по схемам, которые приводятся соответственно в таблице 1.

Перед испытанием образцов на них отмечают метками места приложения нагрузок и опирания, определяют размеры сечения в местах приложения нагрузок (ширину и высоту поперечного сечения). Затем, если испытание проводят на прессе на нижней опорной плите укрепляют два опорных катка, не которые устанавливают по меркам испытуемый образец. Между верхней плитой и образцом устанавливают верхнюю планку, по которой передается изгибающая нагрузка. После испытаний на прессе определяется разрушающая изгибающая нагрузка Р изг, а на машине МИИ - 100 сразу определяется величина предела прочности при изгибе R изг. В первом случае предел прочности при изгибе определяют по формулам:

а) при одной сосредоточенной нагрузке и образце - балочке прямоугольного сечения

R изг =, [МПа (кг/см 2)], (21)

б) при двух равных сосредоточенных нагрузках, расположенных симметрично оси балочки в 1/3 пролета

R изг = , [МПа (кг/см 2)], (22)

где:

L - расстояние между опорами, м (см);

а - расстояние между точками приложения нагрузок, м (см);

b - ширина поперечного сечения балочки, м (см) ;

h - высота поперечного сечения балочки, м (см).

Окончательный результат предела прочности при изгибе вычисляют как среднее арифметическое результатов испытаний 3-х образцов.

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА

КОНСТРУКТИВНОГО КАЧЕСТВА МАТЕРИАЛОВ

Коэффициент конструктивного качества материала (К.К.К.) материала характеризует его конструктивные свойства. Коэффициент конструктивного качества определяют по формулам:

К.К.К.= , [МПа], (23)

где: R - предел прочности материала, МПа;

ρ 0 – относительная плотность материала (средняя плотность, деленная на плотность воды) подставляемая в формулу в виде безразмерной величины.

Наиболее эффективные конструкционные материалы имеют более высокую прочность при малой средней плотности. Повышения К.К.К. можно добиться снижением средней плотности материала и увеличением его прочности.

ОПРЕДЕЛЕНИЕ МОРОЗОСТОЙКОСТИ

Морозостойкость характеризует способность насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание. Основная причина разрушения влажного материала при замораживании заключается в давлении на стенки пор воды при ее замерзании, составляющем десятки и сотни МПа и приводящем к разрушению материала.

Определение морозостойкости материалов из горных пород производят в соответствии с ГОСТ 30629-99. Для этого готовят образцы кубической формы с ребром 40-50 мм или цилиндрической - диаметром и высотой 40-50 мм.

Испытание проводят в следующей последовательности. Образцы укладывают в ванну на решетку в один ряд и заливают водой с температурой 20+ 5 0 С так, чтобы уровень воды в ней был выше верха образцов на 20 мм. После выдержки образцов в течение 48 часов воду сливают. Пять образцов испытывают на сжатие по стандартной методике, ванну с остальными образцами помещают в холодильную камеру и доводят температуру до минус 17-25 0 С. При установившейся температуре в пределах минус 17-25 0 С образцы выдерживают 4 часа, после чего ванну вынимают из камеры и наливают а нее проточную или сменяемую воду с температурой 20+ 5 0 С, и выдерживают до полного оттаивания образцов, но не менее 2 часов. Одно замораживание и одно оттаивание считаются за один цикл.

Циклы испытаний повторит и в зависимости от ожидаемой величины морозостойкости для данного материала после 15, 25, 60 или более циклов по пять образцов подвергают испытанию на сжатие по ранее изложенной методике.

По результатам испытаний вычисляют потерю прочности образцов по формуле:

D= 100 , [%] (24)

где: R c ж - среднее арифметическое значение прочности на сжатие

пяти образцов в насыщенном водой состоянии, [МПа (кг/см 2)];

Среднее значение прочности на сжатие пяти образцов

после их испытания на морозостойкость, [МПа (кг/см 2)].

Если среднее значение потери прочности пяти образцов при сжатии после попеременного их замораживания и оттаивания не превышает 20% при установленном числе циклов, то такой материал отвечает соответствующей марке по морозостойкости. При потере прочности свыше 20% материал не отвечает соответствующей марке по морозостойкости. Морозостойкость может оцениваться также по потере массы образцами из испытуемого материала. В этом случае после насыщения водой образцы (не менее 5-ти) взвешивают, а затем после соответствующего количества циклов замораживания-оттаивания снова взвешивают. По результатам вычисляют потерю массы образцов по формуле:

D= 100 , [%] (25)

где: m 1 - маccа образца до испытания, г;

m 2 - масса образца после испытания, г.

Пределом морозостойкости считается то наибольшее количество циклов, которое материал выдержал при потере массы не более 5%.

Водопоглощение – это способность материала впитывать и удерживать в порах воду. Определяют водопоглощение по массе и объему.

Водопоглощение по массе В м (%) вычисляют по формуле

где m н – масса насыщенного водой образца, г; m с – масса сухого образца, г.

Водопоглощение по объему В о (%) – степень заполнения объема материала водой, характеризующую в основном его открытую пористость, ─ вычисляют по формуле

, (19)

, (19)

где V 0 – объем образца, см 3 ; ρ в – плотность воды (1г/см 3).

Зная водопоглощение по массе В м и плотность ρ 0 , можно рассчитать водопоглощение по объему

. (20)

. (20)

Испытание производят на образцах в виде кубов с ребром 100 или

150мм или в виде цилиндров, имеющих такие же диаметр и высоту. Допускается определение водопоглощения материала на образцах, имеющих неправильную геометрическую форму и массу не менее 200 г. Образцы высушивают до постоянной массы, а затем помещают в емкость, наполненную водой с таким расчетом, чтобы уровень воды в емкости был выше верхнего уровня уложенных образцов примерно на 50 мм. При этом образцы укладывают на прокладки так, чтобы высота образца была минимальной. Температура воды в емкости должна быть (20±2)°С.

Образцы взвешивают через каждые 24 ч насыщения водой с погрешностью не более 0,1 г. При каждом взвешивании образцы, вынутые из воды, предварительно вытирают отжатой влажнойтканью. Массу воды, вытекшую из пор образца на чашку весов, следует включать в массу насыщенного образца.

Насыщение водой производят до тех пор, пока результаты двух последовательных взвешиваний будут отличаться не более чем на 0,1 г.

Водопоглощение по массе и объему вычисляют по формулам (18) - (20).

Водопоглощение материала определяют также методом кипячения образцов. При этом образцы кипятят в сосуде с водой. Объем воды должен не менее чем в два раза превышать объем установленных в нем образцов. После каждых 4 ч кипячения образцы охлаждают в воде до комнатной температуры, обтирают влажной отжатой тканью и взвешивают. Испытание производят до тех пор, пока результаты двух последовательных взвешиваний будут отличаться не более чем на 0,1 %. Расчет водопоглощения ведут по указанным выше формулам.

Полученные результаты.

Макроструктура – строение материала, видимое невооруженным взглядом.

Для наиболее распространенных строительных материалов с конгломератным типом структуры (ИСК) она образована совмещением микроструктуры вяжущего вещества и полизернистых или иных видов (волокнистых, пластинчатых, угловатых и т. п.) грубодисперсных частиц заполнителя, а также в ней содержится капиллярно-поровая часть. Грубозернистые заполнители подбирают с наименьшим объемом межзерновых пустот, что позволяет экономить на расходе вяжущего вещества в конгломератах. С этой целью зернистые заполнители предварительно разделяют на фракции по размерам, с тем чтобы затем пробным подбором или расчетом найти содержание каждой фракции при плотной их смеси. Если крупные частицы, например, щебня или гравия в такой мере сближены, что контактируют непосредственно друг с другом или через тонкие прослойки вяжущего, то сформировавшаяся структура называется контактной. Если имеется разделение частиц прослойками вяжущего вещества значительной усредненной толщины, то макроструктуру принято именовать порфировой.

Существенным является разделение структур на оптимальные и неоптимальные. Оптимальной называют структуру, если частицы в ней распределены равномерно по объему (фазы, компоненты, поры и др.); отсутствуют или содержится мало дефектов структуры как концентраторов напряжений или аккумуляторов агрессивной среды; имеется непрерывная прослойка вяжущего вещества в виде пространственной сетки, или матрицы при минимальном отношении с/ф, именуемым условно фазовым. Неоптимальными называют структуры, которые не удовлетворяют хотя бы одному из вышеуказанных обязательных условий оптимальности.

Микроструктура строительных материалов.

Микроструктура – строение, видимое в оптический микроскоп (2-4 р увел.).

Микроструктура и кинетика ее изменения изучаются с помощью оптических методов, электронной микроскопии, дифференциально-термического анализа, рентгенографии и др. Сравнительно простым измерением, производимым на плоскости наблюдения, устанавливается.расчетным путем содержание некоторого ключевого элемента структуры в объеме материала.

В зависимости от характера связей контактируемых частиц однородные микроструктуры различают коагуляционные, конденсационные и кристаллизационные. Коагуляционными называют структуры, в образовании которых участвуют сравнительно слабые силы молекулярного взаимодействия между частицами - ван-дер-ваальсовы силы сцепления, действующие через прослойки жидкой среды. Конденсационными называются структуры, возникающие при непосредственном взаимодействии частиц, или под влиянием химических соединений в соответствии с валентностью контактирующих атомов, или под влиянием "ионных и ковалентных связей. Кристаллизационными (или кристаллическими) называют структуры, образовавшиеся путем выкристаллизовывания твердой фазы из расплава или раствора и последующего прямого срастания отдельных кристаллов в прочный их агрегат, в том числе под влиянием химических связей.

Понятие о средней плотности, методы определения.

Средняя плотность – физическая величина, определяемая отношением массы материала ко всему занимаемому им объему, включая поры и пустоты. Она не является величиной постоянной и изменяется в зависимости от пористости материала.

Определение средней плотности материала на образце неправильной геометрической формы: объем образца неправильной геометрической формы определяют методом гидростатического взвешивания, который основан на действии закона Архимеда. В соответствии с этим законом на тело, погруженное в жидкость, действует выталкивающая сила, равная весу жидкости в объеме, занимаемом телом. Поэтому, объем образца определяют по объему вытесненной им жидкости. (образец покрывают парафином для того, чтобы изолировать материал от проникновения жидкости в поры и пустоты)

Понятие о насыпной плотности, методы определения.

Насыпная плотность – масса единицы объема материала в свободно насыпанном состоянии (в насыпном объемы включены межзерновые пустоты): ρ н =m н /V н

где m н - масса материала в насыпном состоянии, г; V н – насыпной объем, см 3 .

Насыпную плотность определяют как в рыхлонасыпном состоянии, так и уплотненном. В первом случае материал засыпается в сосуд с определенной высоты («Стандартная воронка»), во втором – уплотняется на виброплощадке (30-60 сек).

Понятие о истинной плотности, методы определения.

Истинная плотность – масса единицы объема материала в абсолютно плотном состоянии (без пор и пустот). ρ и =m/V н; V а =V-V п

где m - масса материала в абсолютно плотном состоянии, г; V а – объем материала в абсолютно плотном состоянии, см 3 ; V – объем материала в естественном состоянии, см 3 ; V п – объем пор, заключенных в материале, см 3 . (в пикнометре измеряем массу материала, массу воды и массу материала с водой)

Пористость (открытая и закрытая). Вывод расчетной формулы.

Пористость - степень заполнения объема материала порами. Пористость - величина относительная, выражается в процентах или долях объема материала.

где V пор – объем пор в материале, см 3 (м 3); V – объем материала в естественном состоянии, см 3 ; V а – объем материала в абсолютно плотном состоянии (без пор), см 3 ; ρ 0 – средняя плотность материала, г/см 3 ; ρ и – истинная плотность материала, г/см 3 .

Пористость можно выразить и в процентах:

![]()

Открытые поры увеличивают водопоглащение и водопроницаемость материала и ухудшают его морозостойкость. Увеличение закрытой пористости за счет открытой увеличивает долговечность материала, снижает его теплопроводность. Общая пористость складывается из открытой и закрытой. Открытая пористость численно равна объемному водопоглащению материала. Определив водопоглащение по объему и пористость материала, можно легко вычислить закрытую пористость.

Коэффициент насыщения пор водой – отношение объемного водопоглащения к пористости: К н =В v /П о. Этот коэффициент изменяется от 0 (все поры в материале замкнуты) до 1 (все поры открыты). Чем больше К н, тем выше доля открытых пор.

Свойства материалов по отношению к действию воды.

Водопоглощением называется свойство материала впитывать и удерживать в себе воду при

непосредственном соприкосновении с ней. Количественное выражение водопоглощения

характеризуется массовым или объемным водопоглощением. В лабораторных условиях образец постепенно погружают в воду или путем кипячения в воде достигают полного водопоглощения. Образцы выдерживают в воде в течение определенного срока или до постоянной массы. Величина водопоглощения по массе, %, представляет собой отношение массы поглощенной материалом воды ко всей массе сухого материала и определяется по формуле

Вмас. = [(mв – mс) / mс] ·100.

Величина объемного водопоглощения, %, представляет собой отношение массы

поглощенной воды ко всему объему тела и определяется по формуле

Воб. = [(mв – mс) / Vе ] ·100.

Повышенное водопоглощение строительных материалов снижает прочность, увеличивает

массу, повышает теплопроводность, снижает устойчивость по отношению к действию

агрессивных сред, способствует появлению сырости в жилых помещениях.

Водостойкость – степень снижения прочности материала при предельном его водона-

сыщении; она численно характеризуется коэффициентом размягчения, определяемым по

Кразм. = Rнас / Rсух,

где Rнас – предел прочности при сжатии материала в насыщенном водой

состоянии, МПа; Rсух – предел прочности при сжатии материала в сухом состоянии, МПа.

Морозостойкость - способность материала в насыщенном водой состоянии выдерживать

многократное попеременное замораживание и оттаивание без видимых признаков разрушения и значительного снижения прочности. Замораживание испытуемых образцов производится при температуре - 17-20ºС, оттаивание осуществляется в водной среде, температура которой поддерживается в пределах + 17 – 20 º С.

Степень морозостойкости характеризуется наибольшим числом циклов попеременного

замораживания и оттаивания, которое способны выдерживать соответствующие образцы без

снижения предела прочности при сжатии более чем на 15% и без потери в массе более чем на 5%. Марки материала по морозостойкости следующие: Мрз 10; Мрз 15; Мрз 25; Мрз 50;

Мрз 100; Мрз 150; Мрз 200; Мрз 300.

Водопоглощение. Способы его выражения, расчетная формула

Водопоглащение – свойство материалов поглощадь и удерживать воду при непосредственном контакте с ней. Может быть массовым и объемным. Массовое водопоглащение (В m) – это отношение массы поглощенной материалом воды при стандартных условиях к массе сухого материала в %. Объемное водопоглащение (В V) – это отношение объема поглащенной материалом воды при стандартных условиях к объему материала в сухом состоянии в %.

Соотношение между массовым и объемным водопоглащением:

![]()

Коэффициент размягчения. Оценка качества материала с его помощью.

Коэффициент размягчения – отношение прочности материала, насыщенного водой к его прочности в сухом состоянии. Является показателем водостойкости материала. Водостойкость – способность материалов сохранять свои эксплуатационные свойства при длительном воздействии воды, может приводить к сорбции воды материалами, к их набуханию или хим. взаимодействию с водой

Прочность материала в сухом состоянии всегда выше прочности в водонасыщенном состоянии, так как вода, проникая в поры, создает в материале внутренние напряжение, что снимает его прочность. Это учитывается коэффициентом размягчения, который является количественной характеристикой водостойкости:

где R нас – прочность материала в насыщенном водой состоянии, МПа; R сух – прочность материала в сухом состоянии, МПа.

Если К р <0,8, то материал не водостойкий.

Коэффициент конструктивного качества. Оценка эффективности материалов.

Для оценки прочностной эффективности материала часто используют коэффициент конструктивного качества (к.к.к.), который определяют по формуле: ,

где R – предел прочности при сжатии, МПА; d – относительная плотность.

Наиболее эффективными являются материалы, имеющие наименьшую плотность и наиболее высокую прочность.

Морозостойкость материалов. Марка по морозостойкости.

Морозостойкость – это свойство насыщенного водой или раствором соли материала выдерживать многократное попеременное замораживание и оттаивание без значительных признаков разрушений и снижения прочности.

Качественная характеристика морозостойкости – марка по морозостойкости (F), которая показывает число циклов попеременного замораживания и оттаивания насыщенного в жидкой среде материала, при которых потери прочности и массы не превышают указанных в ГОСТе и СНиПах значений.

![]()

![]()

где ΔR n , Δm n – потеря прочности и массы насыщенного в жидкой среде образца после i циклов замораживания и оттаивания, %; R n , m n – предел прочности при сжатии (в МПа) и масса (в г) образца после n циклов замораживания и оттаивания; R 0 , m 0 – предел прочности при сжатии (в МПа) и масса образца (в г), насыщенного в жидкой среде, до замораживания.

Для каждого материала устанавливают марки по морозостойкости. Марка обозначается буквой F, после которой указывается минимальное число циклов, которое должен выдержать материал (например, F100).

Марка по морозостойкости для тяжелого цементного бетона – это количество циклов попеременного замораживания и оттаивания насыщенного водой стандартного образца, при которых потеря прочности не превышает 5%, а для бетона дорожных и аэродромных покрытий, кроме того, потеря массы не более чем на 3%.

Соотношение между марками бетона по морозостойкости, установленными различными методами, приведены в ГОСТ 10060-95.

Для образцов, не имеющих видимых следов разрушения после заданного числа циклов замораживания и оттаивания, вычисляют коэффициент морозостойкости:

Свойства материалов по отношению к действию тепла.

Теплоемкость – это свойство материала поглощать при нагревании определенное количество тепла, причем с повышение теплоемкости больше выделяется теплоты при охлаждении материала.

Огнестойкость – способность материала выдерживать действие высоких температур при сохранении конструкцией несущей способности и устойчивости в течение сравнительно короткого промежутка времени (пожара). По огнестойкости материалы делятся на три группы: несгораемые (кирпич, сталь, мрамор), трудносгораемые (фибролит, асфальтобетон), сгораемые (дерево, рубероид).

Теплопроводность материалов. Коэффициент теплопроводности.

Теплопроводность – это способность материала передавать через свою толщу тепловой поток, возникающий вследствие разности температур на поверхностях, ограничивающих материал. Зависит от пористости, характера пор и вида материала, влажности и средней температуры, при которой происходит передача тепла.

Теплопроводность оценивается количеством теплоты, проходящим через образец материала толщиной 1 м, площадью 1 м 2 за 1 час при разности температур на противоположных поверхностях 1ºС

где τ – время, Q – количество теплоты, δ – толщина, F – площадь

формула Некрасова:

где d – относительная плотность = ρ ср /ρ Н2О

Теплопроводность воздуха = 0,023 Вт/м*ºС; воды = 0,78; льда = 2,3.

Теплопроводность материала учитывается при теплотехнических расчетах толщины стен и перекрытий отапливаемых зданий, а также при определении требуемой толщины тепловой изоляции горячей поверхности и холодильника. Связан с термическим сопротивлением слоя материала R (м 2 *ºС/Вт): R=δ/λ

Влажность материалов. Влияние влажности на свойства материалов.

Гигроскопичность – это способность материала поглощать и конденсировать влагу из окружающего воздуха. Оценивается влажностью.

Влажность – это содержание влаги в материале в данный момент времени.

![]()

где m вл – масса материала в естественном состоянии, г; m – масса сухого материала, г.

При повышении влажности, повышается теплоемкость материала, ухудшается морозостойкость.

Механические свойства материалов.

Прочность – свойство материала сопротивляться, не разрушаясь, внутренним напряжениям и деформациям, которые возникают под действием внешних факторов (силовых, тепловых и т.д.).

Предел прочности при сжатии, при изгибе.

Коэффициент конструктивного качества – условный коэффициент эффективности материала, равный отношению показателей прочности Rсж (МПа) к относительной плотности материала (безразмерная величина). Чем выше к.к.к. материала, тем эффективнее материал, т.к. имеет высокую прочность при малой средней плотности.

Твердость

– способность материала сопротивляться

проникновению в него более твердого

тела. Определяется методом Бринелля

(для стали):

![]() ,

,

где Р – нагрузка, с которой давили на шарик; D – диаметр шарика; d – диаметр отпечатка.

Твердость хрупких материалов (например, природных) определяют по шкале твердости – шкала Мооса: тальк, гипс, кальцит, флюорит, апатит, ортоклаз, кварц, топаз, корунд, алмаз.

Истираемость

– способность материала уменьшаться

в массе и объеме под действием истирающих

усилий. Истирание определяют на

специальных машинах (круги истирания,

пескоструйчатые машины и др.) и выражают

потерей массы образца, отнесенной к

площади истирания:

![]()

Механический

износ – способность материала уменьшаться

в массе и объеме под действием ударных

и истирающих усилий.

![]()

Упругость – способность материала самопроизвольно восстанавливать первоначальную форму и размеры после прекращения действия внешних сил.

Модуль упругости – характеризует жесткость материала. Чем он выше, тем менее пластичен материал (модуль Юнга).

Хрупкость – свойство материала разрушаться под действием нагружки без заметной пластичной деформации.

Пластичность – способность материала изменять форму и размеры по действием внешних сил, не разрушаясь, и сохранять их после снятия нагрузки (глина).

Прочность материалов на сжатие и изгиб. Схемы нагружения, расчетные формулы.

Прочность – свойство материала сопротивляться внутренним напряжениям и деформациям, которые возникают под действием внешних факторов (силовых, тепловых и т.д.), не разрушаясь.

Прочность материала оценивается пределом прочности, который условно равен максимальному напряжению, возникшему в материале под нагрузкой, вызвавшей разрушение материала.

На практике предел прочности определяют путем разрушения стандартных образцов при сжатии, изгибе или разрыве.

Предел прочности при сжатии:

– площадь поперечного сечения образца, м 2 (или см 2).Существует следующая зависимость между единицами измерения:

, ![]()

Предел прочности при изгибе для балочек прямоугольного сечения:

где М изг – изгибающий момент; W – момент сопротивления сечения балочки.

Для прямоугольного сечения момент сопротивления равен:

при одной сосредоточенной симметричной относительно опор нагрузке:

при двух сосредоточенных симметричных относительно опор нагрузках:

, ,

, ,

где – длина балочки, м; l – расстояние между опорами, м; b и h – соответственно ширина и высота балочки.

Пустотность. Вывод расчетной формулы.

Пустотность – это доля межзерновых пустот в насыпном объеме материала.

Расчетная формула:

![]() ,

,

где - пустотность, доли или %;V пуст – объем пустот в насыпном объеме материала, см 3 ; V – объем материала, см 3 .

Пустотность можно выразить и в %:

Пустотность – важнейшая характеристика правильности подбора зернового состава заполнителей для бетонов, от которого зависит расход вяжущего (цемента, битума и др.). На практике пустотность лежит в пределах 26,5 – 47,6%.

Основные свойства природных глин.

Глинистые материалы – это ОГП, продукты выветривания полевошпатных ГП, имеющие тонкодисперсное строение, которые независимо от их химического и минералогического состава при смешивании с водой способны образовывать пластичное тесто, переходящее после обжига в водостойкое и прочное камневидное тело.

Свойства глин:

Пластичность – способность глинистого теста под влиянием внешних механических воздействий принимать определенную форму без разрывов и трещин и сохранять её после снятия этих воздействий.

Число пластичности: П(л)=W(t)-W(p)

где W(p)- количество воды, % необходимый для получения теста; W(t)-количество воды, необходимое для придания глинистому тесту текучести, %

Малопластичные – П(л)< 7

Умереннопластинчатые – П(л)=7-15

Высокопластинчатые –П(л)>15

Связующая способность- свойство глин, связывать зерна непластинчатых материалов, образуя при высыхании достаточно прочные изделия – сырец

Усадка глин- уменьшение линейных размеров и объема глиняного сырца при сушке(воздушка усадка- 3-12%) и обжиге(огневая усадка 2-8%).

Спекаемость глин - свойство глин уплотненных при обжиге с образованием камнеподобного черепка

Огнеупорность глин - свойство глин противостоять действию высоких температур, не расплавляясь

Добавки, регулирующие свойства глин.

Отощающие добавки – шамот, песок, золы ТЭЦ; вводятся для снижения пластичности глин, их воздушной и огневой усадки.

Выгорающие добавки – древесные опилки, бурые угли, отходы углеобогащения; повышают пористость стеновых материалов, способствуют равномерному слипанию черепка.

Пластифицирующие – высокопластичные глины, поверхностноактивыные вещества (СДБ, ССБ и др.); увеличивают пластичность тощих глин.

Плавни – полевые шпаты, железные руды, доломит, магнезит и др ГП; для понижения температуры спекания глин.

Классификация керамических материалов.

Керамические материалы – это искусственные каменные материалы, полученные из глиняного сырья путем формирования изделий с последующими их сушкой и обжигом.

По назначению: фасадные (лицевой кирпич, плитки), стеновые (кирпич, камни), плитки для пола, кровельные (черепица), теплоизоляционные (ячеистая керамика), заполнители для бетонов (керамзит, аглопорит) и т.д. По назначению керамический кирпич подразделяется на: строительный (рядовой), облицовочный и специальный.

По способу изготовления: различают кирпичи пластического формования или полусухого прессования.

По структуре черепка: различают изделия с пористым и со спекшимся черепком, а также изделия грубой и тонкой керамики.

По отделки поверхности: современный керамический кирпич может быть практически любым, от белого до черного, и даже неоднородного цвета. Для строительного кирпича цвет не принципиален, для лицевого – это один из главных параметров.

Технология производства керамических изделий.

Карьерные работы: добыча, транспортировка и хранение глины в течение года на открытом воздухе в силосной яме для разрушения ее природной структуры с целью повышения пластичности и формовочных свойств глины.

Приготовление формовочной массы: дробление, помол, грохочение (отсев), увлажнение.

Формование изделий.

Пластическое формование (влажность 18-22%) – производится из пластичных глиняных масс на ленточных прессах. Из мундштука пресса выходит непрерывные глиняный брус, который автоматически разрезается на изделия заданного размера. Формуют кирпич, черепицу, плитку, трубы.

Полусухое прессование (влажность 6-11%) – производится из пресспорошков на гидравлических прессах, работающих в автоматическом режиме. Прессующее давление составляет от 15 до 40 МПа. Формуют кирпич, плитку, трубы, огнеупорные и кислотоупорные изделия.

Литье (влажность до 40%) – в разборные формы автоматически заливается определенное количество шликера. Формы двигаются по конвейеру, керамическая масса быстро подсыхает за счет отсоса воды пористой формой. После набора определенной прочности изделие из формы вынимают, защищают и отправляют на сушку. Формуют сантехнические изделия.

Сушка сырца – производится до 5% влажности в сушилках различных конструкций (камерные, туннельные, роликовые).

Обжиг изделий – до спекания глиняной массы. 900-1000ºС.

Оценка качества керамического кирпича по внешним признакам.

Вследствие сушки и обжига керамический кирпич неизбежно подвергается воздушной и огневой усадке, что не позволяется получить кирпич строго заданных геометрических размеров. Поэтому ГОСТ 530-2007 предусматривает допустимые отклонения по длине, ширине и толщине кирпича, а также регламентирует наличие отбитости углов, искривление ребер и граней, наличие трещин.

Бракуется недожог (кирпич имеет более светлый тон по сравнению с эталоном и при ударе молотком издает глухой звук, прочность его мала) и пережог (кирпич оплавлен, сильно искривлен, имеет повышенную теплопроводность), а также кирпич, содержащий известковые включения («дутики»), вызывающие разрушение кирпича в кладке.

Количество кирпичей, подвергаемых осмотру по внешним признакам, определяется объемом партии по ГОСТ530: если объем партии кирпичей от 10001 до 35000 штук, то выборка составляет 80 штук; если более 35000 штук, то 125 шт. Приемочный уровень дефектности составляет 6,5%.

Определение марки керамического кирпича.

Марку керамического кирпича характеризуют пределом прочности при сжатии и изгибе испытанием образцов, отобранных по показателям внешнего вида. 10 шт. для испытания на сжатие и 5 шт. - на изгиб.

Предел прочности на сжатие определяют на образцах, состоящих из двух целых кирпичей или его половинок. Кирпичи или его половинки укладывают постелями друг на друга, последние поверхностями раздела в противоположные стороны.

Опорные поверхности кирпича пластического формования выравнивают цементным раствором, кирпич полусухого прессования испытывают насухо.

До испытания образцы выдержать трое суток в помещении при температуре 20 ±3 0 С и относительной влажности воздуха 60-80%.

Допускается выравнивание опорных поверхностей кирпича пластического формования с помощью прокладок из технического войлока, резинотканевых пластин, картона и других материалов.

Испытание кирпича на изгиб выполняют на целых кирпичах, как балок, свободно лежащих на двух опорах и нагруженных посередине пролета (рисунок 3).

Опоры должны быть расположены на расстоянии 200 мм друг от друга.

Рисунок 3. Схема испытания кирпича на изгиб

В местах опирания и приложения нагрузки поверхность кирпича пластического формования выравнивают цементным или гипсовым раствором или укладывают прокладки. Перед испытанием определяют размеры поперечного сечения кирпича с точностью до 1 мм.

Вопрос 23. Определение марки керамического кирпича.

Марку керамического кирпича характеризуют пределом прочности при сжатии и изгибе испытанием образцов, отобранных по показателям внешнего вида. 10 шт. для испытания на сжатие и 5 шт. - на изгиб. Испытания провести в соответствии с ГОСТ 8462-85.

Предел прочности на сжатие определяют на образцах, состоящих из двух целых кирпичей или его половинок. Кирпичи или его половинки укладывают постелями друг на друга, последние поверхностями раздела в противоположные стороны.

Опорные поверхности кирпича пластического формования выравнивают цементным раствором, кирпич полусухого прессования испытывают насухо.

До испытания образцы выдержать трое суток в помещении при температуре 20 ±3 0 С и относительной влажности воздуха 60-80%.

Допускается выравнивание опорных поверхностей кирпича пластического формования с помощью прокладок из технического войлока, резинотканевых пластин, картона и других материалов.

Предел прочности при сжатии отдельного образца вычисляют по формуле:

где R СЖ – предел прочности при сжатии, МПа;

А – площадь образца, м 2 ;

К – масштабный фактор для кирпича толщиной 88 мм, равен 1,2.

Среднее значение предела прочности вычисляют с точностью до 0,1 МПа как среднее арифметическое значение результатов испытания пяти образцов.

При вычислении предела прочности утолщенного кирпича (толщиной 88 мм) результаты испытаний умножаются на коэффициент 1,2.

При вычислении предела прочности кирпича, выровненного с помощью прокладок, применяют поправочный коэффициент, который находят опытным путем:

где R 1 – среднее значение предела прочности при сжатии (изгибе) при испытании 50 образцов на цементном растворе;

R 2 – среднее значение предела прочности при сжатии (изгибе) при испытании 50 образцов на прокладках.

При изгибе

Испытание кирпича на изгиб выполняют на целых кирпичах, как балок, свободно лежащих на двух опорах и нагруженных посередине пролета (рисунок 3).

Опоры должны быть расположены на расстоянии 200 мм друг от друга.

Рисунок 3. Схема испытания кирпича на изгиб

В местах опирания и приложения нагрузки поверхность кирпича пластического формования выравнивают цементным или гипсовым раствором или укладывают прокладки. Перед испытанием определяют размеры поперечного сечения кирпича с точностью до 1 мм.

Предел прочности на изгиб отдельного образца определяют по формуле:

R ИЗГ =,

где R ИЗГ – предел прочности при изгибе, МПа;

l – расстояние между опорами, м;

b – ширина кирпича, м;

h – высота (толщина) кирпича, м.

За окончательное значение предела прочности на изгиб принимают среднее арифметическое значение из результатов испытаний 5 образцов, вычисленное с точностью до 0,05 МПа.

Если один из образцов имеет прочность, отличающуюся более, чем на 50% в большую или меньшую сторону от среднего значения, то этот результат не учитывается и принимается среднее арифметическое из четырех значений прочности.

Вопрос 24.Положительные и отрицательные качества древесины как конструкционного материала.

Среди природных видов сырья древесина занимает третье место после угля и нефти.

Важнейшими видами сырой (не подвергавшейся обработке) древесины являются бревна (пиломатериалы), слоистая древесина для производства древесностружечных и древесноволокнистых плит, а также шпон.

Древесина, имея волокнистое строение и большую пористость (30-80%), является гигроскопичным материалом и впитывает влагу из атмосферы. В зависимости от температуры и влажности воздуха между ним и древесиной устанавливается гигроскопическое равновесие, что определяет влажность древесины. Гигроскопическая влажность древесины составляет 30%.

Древесина характеризуется сравнительно высокой прочностью при любой плотности, небольшой теплопроводностью, легкостью обработки, простотой скрепления между собой отдельных элементов, высокой морозостойкостью и удовлетворительным сопротивлением действию многих химических реагентов. К недостаткам древесины относят гигроскопичность, загниваемость и возгораемость, анизотропность (неоднородность физико-механических свойств в разных направлениях), наличие пороков. Для оценки качества древесины как сырья для получения различных строительных конструкций изучают ее макро- и микроструктуру, определяют физические, механические и эксплуатационные свойства, а также пороки.

Положительные свойства древесины:

1. Низкая плотность: ель, сосна, липа, осина – 0,46–0,6 г/см3; береза, дуб, лиственница – 0,61–0,75 г/ см3; кизил – 0,91 г/см3

2. Высокая прочность. Древесина лучше всего работает на изгиб и имеет высокий коэффициент конструктивного качества (к.к.к.) характеризующий прочностную эффективность древесины.

3. Низкая теплопроводность. Коэффициент теплопроводности сухой древесины, в среднем составляет 0,16 – 0,30 Вт/м0С.

4. Высокая техничность древесины как строительного материала.

5. Красивое волокнистое строение.

6. Экологическая чистота.

Отрицательные свойства древесины:

1. Возгораемость.

2. Гигроскопичность.

3. Загниваемость.

4. Анизотропия свойств, вследствие волокнистой структуры.

5. Влажностные деформации.

6. Пороки структуры.